一、材质特性:

1.塑料制品生产:为塑料注塑成型工艺设计制作模具,用于生产各类塑料制品,如汽车内饰件、电子产品外壳、日常用品(塑料餐具、玩具等)。通过模具的精准塑造,实现塑料制品的高精度、高效率生产,满足市场对塑料制品外观和功能的要求。

2.金属制品加工:针对金属冲压、压铸、锻造等工艺制作模具。在金属冲压模具的帮助下,将金属板材加工成各种形状的零部件,广泛应用于汽车车身制造、五金配件生产等领域;压铸模具用于生产复杂形状的金属零部件,如发动机缸体、铝合金轮毂等;锻造模具则助力生产高强度、高性能的金属制品,如航空发动机叶片、机械传动部件等。

3.橡胶制品制造:设计制作橡胶模具,用于生产各类橡胶制品,如轮胎、密封件、橡胶减震器等。模具能够确保橡胶制品的尺寸精度和形状稳定性,满足不同行业对橡胶制品的密封、减震、耐磨等性能需求。

二、定制流程:

1.设计服务

●前期沟通与需求分析:与客户深入交流,了解产品的功能、结构、外观要求以及生产批量、生产工艺等信息,为后续的模具设计提供全面准确的依据。

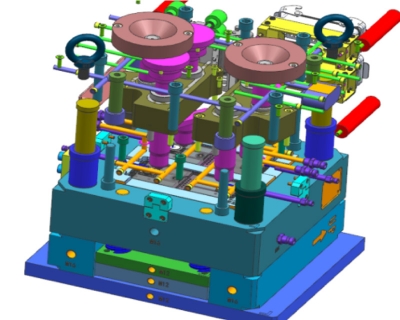

●3D建模与模拟分析:运用先进的CAD/CAM/CAE软件进行模具的三维设计,直观展示模具结构和工作原理。通过CAE模拟分析,对模具的注塑成型、冲压、压铸等过程进行虚拟仿真,预测可能出现的问题,如塑料流动不均、金属应力集中等,并提前优化设计方案,确保模具的可行性和可靠性。

●定制化设计方案:根据客户需求和产品特点,提供个性化的模具设计方案,包括模具分型面设计、浇口系统设计、冷却系统设计、脱模机构设计等,在保证模具质量和性能的前提下,尽可能降低模具成本和生产周期。

2.制作工艺

●材料选择:根据模具的使用场景和性能要求,选用优质的模具钢材(如Cr12MoV、H13等)、铝合金、铜合金等材料,确保模具具有足够的强度、硬度、耐磨性和耐腐蚀性,延长模具使用寿命。

●精密加工:采用先进的数控加工设备,如数控加工中心、电火花加工机床、线切割机床等,对模具零部件进行高精度加工,保证模具的尺寸精度和表面质量。加工精度可达±0.01mm,表面粗糙度Ra可达0.8μm以下,满足各类高精度模具的制作要求。

●热处理与表面处理:对模具进行适当的热处理,如淬火、回火等,提高模具的硬度和韧性;通过表面处理工艺,如氮化、镀硬铬等,增强模具的耐磨性、耐腐蚀性和脱模性能,进一步提升模具的综合性能。

3.质量控制

●过程检验:在模具制作过程中,对每一道工序进行严格的质量检验,包括尺寸精度检测、形位公差检测、表面质量检测等,及时发现和纠正加工过程中的问题,确保每一个零部件都符合设计要求。

●试模与优化:模具制作完成后,进行试模调试,根据试模结果对模具进行必要的调整和优化,如调整浇口尺寸、优化冷却系统等,确保模具能够生产出合格的产品。

●最终检验:对模具进行全面的最终检验,包括模具的外观、尺寸精度、装配精度、性能测试等,只有通过全部检验的模具才能交付给客户。同时,为客户提供详细的检验报告和售后服务,让客户无后顾之忧。

三、适用行业:

广泛应用于汽车制造、电子电器、医疗器械、航空航天、日用品等众多行业,为各行业的产品生产提供高质量的模具解决方案,助力企业提升产品竞争力和生产效率。